Maximale precisie en minimale stilstand met geautomatiseerde grijpsystemen

Ontdek hoe geautomatiseerde grijpsystemen je productie sneller, consistenter en veiliger maken, met slimme sensoren, vision en AI die elke pick controleren. We laten zien wanneer je kiest voor mechanisch, vacuüm, magnetisch of soft-gripping, het verschil tussen pneumatisch en elektrisch, en hoe je de juiste grijper selecteert op basis van product, omgeving en cyclustijd. Met praktische tips voor integratie (robot/cobot, conveyors, PLC/MES), onderhoud en ROI-inclusief NL/BE-subsidies-til je precisie en uptime naar een hoger niveau.

Wat is automatisering van grijpsystemen

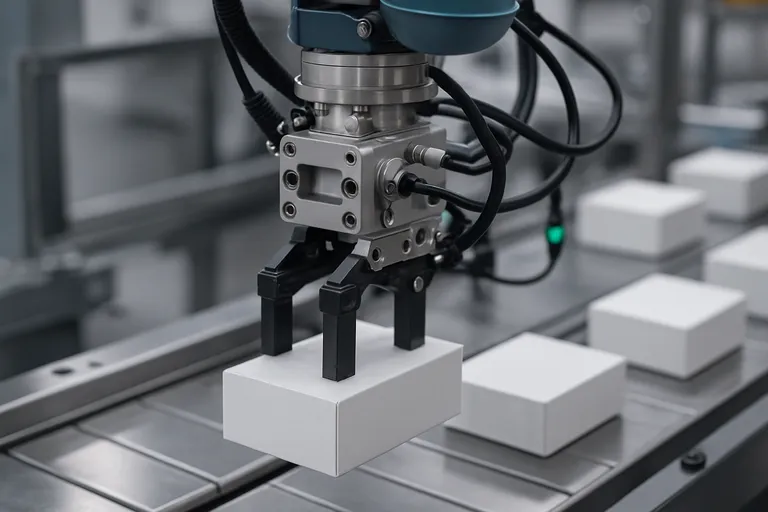

Automatisering van grijpsystemen betekent dat je het oppakken, vasthouden, verplaatsen en neerzetten van producten laat gebeuren door een combinatie van mechanische grijpers, sensoren en slimme besturing, in plaats van handmatig werk. De kern is de grijper of EOAT (End Of Arm Tooling: het gereedschap aan het uiteinde van een robotarm) die met pneumatische of elektrische aandrijving de juiste kracht en slag levert. Sensoren voor positie, kracht en aanwezigheid controleren of een product goed is vastgepakt, terwijl vision-camera’s vormen herkennen en variaties in afmeting of ligging opvangen. Een PLC (Programmable Logic Controller: industriële computer) of robotcontroller stuurt de bewegingen aan en communiceert via een fieldbus of IO-Link (standaarden om sensoren en actuatoren snel en betrouwbaar aan te sluiten) met de rest van je lijn.

Denk ook aan snelle toolwissels, grijpervingers op maat en soft-gripping oplossingen voor kwetsbare producten. In cobot-toepassingen werk je veilig samen met een robot in dezelfde zone, terwijl in high-speed cellen afscherming en veiligheidssensoren de norm zijn. Het resultaat is hogere snelheid en consistentie, minder uitval en schade, betere hygiëne in food en farma, en realtime data voor monitoring en onderhoud. Automatisering past in uiteenlopende omgevingen: van e-commerce orderpicking tot metaalassemblage en verpakkingslijnen. Zo bouw je een schaalbare, betrouwbare grijpoplossing die meegroeit met je productie.

Kerncomponenten (grijper/EOAT, sensoren, besturing)

De kern van een geautomatiseerd grijpsysteem bestaat uit de grijper of EOAT (het gereedschap aan het uiteinde van de robotarm), sensoren en de besturing die alles aanstuurt. De grijper levert de juiste kracht en slag en kan mechanisch, vacuüm, magnetisch of soft-gripping zijn, met vingers of zuignappen op maat en vaak een snelwissel voor korte omsteltijden. Sensoren zorgen voor zekerheid: aanwezigheids- en afstandssensoren, druksensoren en vacuümschakelaars bevestigen een goede grip, terwijl kracht-/momentsensoren en 2D/3D-vision afwijkingen opvangen en producten nauwkeurig positioneren.

De besturing gebeurt via een robotcontroller of PLC (industriële controller) die bewegingen, grijpercommando’s en veiligheid synchroniseert, communiceert via bijvoorbeeld IO-Link of PROFINET, en receptwissels, conveyor-tracking en foutafhandeling regelt. Samen vormen ze een gesloten lus die snelheid, nauwkeurigheid en betrouwbaarheid borgt.

Voordelen voor je productie (snelheid, kwaliteit, veiligheid)

Met geautomatiseerde grijpsystemen verhoog je direct de snelheid van je lijn: kortere cyclustijden, constante bewegingen en 24/7 inzet zonder vermoeidheid. Dankzij snelle toolwissels en receptinstellingen kun je vlot schakelen tussen productvarianten zonder lange stilstand. De kwaliteit gaat omhoog omdat grijpkracht, positie en timing elke cyclus gelijk zijn, ondersteund door sensoren en vision die verkeerde picks voorkomen en kwetsbare producten beschermen tegen schade.

Je vermindert uitval en herwerk en krijgt betrouwbare data om instellingen te finetunen. Veiligheid verbetert omdat je minder handmatige til- en reiktaken uitvoert en risicovolle handelingen overdraagt aan de robot. Met cobot-functionaliteiten of afscherming beperk je risico’s verder, terwijl geïntegreerde noodstops en veiligheids-PLC’s zorgen dat je installatie veilig stopt bij afwijkingen. Zo combineer je tempo, nauwkeurigheid en een veilige werkplek.

Toepassingen per sector (food, logistiek, metaal, farma)

In food gebruik je geautomatiseerde grijpsystemen voor het oppakken, portioneren en verpakken van verse of verpakte producten, vaak met soft-gripping en hygiënisch design in RVS, geschikt voor intensief reinigen. In logistiek helpen vision-gestuurde systemen bij orderpicking, sorteren, depalletiseren en bin picking, waarbij je snel wisselt tussen variabele maten, vormen en barcodelocaties om piekbelasting op te vangen. In metaal zet je robuuste mechanische of magnetische grijpers in voor machinebelading, assemblage en kwaliteitscontrole; krachtregeling en precisie zorgen dat je zware of olieachtige onderdelen veilig en consistent verplaatst.

In farma draait het om steriele, delicate handling van vials, spuiten en blisters; cleanroom-compatibele materialen, lage deeltjesemissie en betrouwbare traceerbaarheid ondersteunen validatie-eisen en zorgen dat je product onbeschadigd, gedocumenteerd en volgens protocol door het proces gaat.

[TIP] Tip: Kies modulaire grijpers met snelwissel; standaardiseer signalen, posities en grijpvlakken.

Technologieën en grijpertypen

Onderstaande tabel vergelijkt de belangrijkste grijpertechnologieën in geautomatiseerde grijpsystemen en koppelt ze aan keuzecriteria, aandrijving en slimme detectie. Zo zie je snel welke techniek past bij jouw product en proces.

| Type grijper | Wanneer kiezen (beste toepassingen) | Aandrijving: pneumatisch vs. elektrisch | Slimme detectie en aandachtspunten |

|---|---|---|---|

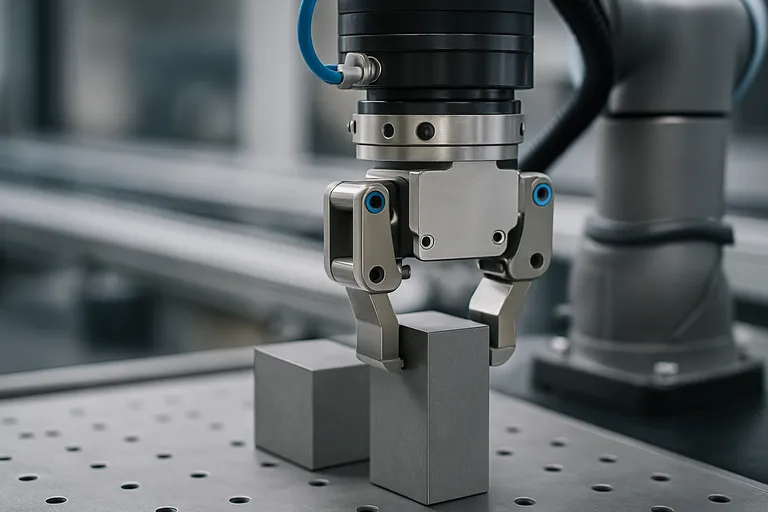

| Mechanisch (vinger-/parallel-/3-vinger) | Vormvaste onderdelen (metaal/kunststof), hoge precisie, duidelijke grijppunten, smalle ruimtes. | Pneumatisch: hoge snelheid en eenvoud. Elektrisch: instelbare slag/kracht, betere force-control, lagere energiekosten (geen perslucht). | Positie-/krachtsensoren, vision voor lokalisatie. Let op slijtage bekken, vingertip-wissels bij productvariatie. |

| Vacuüm (zuignappen/gebiedsgrijpers) | Vlakke, (bijna) luchtdichte oppervlakken: dozen, glas, verpakkingen; met foam/bellow ook licht onregelmatig. Minder geschikt voor sterk poreuze/ruwe of vettige oppervlakken. | Pneumatische venturi-ejectors: compact en snel. Vacuümpomp: efficiënt bij continue toepassingen; vaak blow-off voor snel lossen. | Vacuümdruk-/flowsensoren, lekkagedetectie; vision voor pick-posities. Let op markering/afdrukken, filters en stof/onderhoud. |

| Magnetisch (permanent/elektro) | Ferromagnetische metalen: platen, profielen, ruwe of geoliede delen; grijpt ook door dunne folie/olie. | Permanente magneet met pneumatisch/elektrisch schakelen: fail-safe bij stroomuitval. Elektromagneet: snelle release en regelbaarheid, vraagt voeding/koeling. | Aanwezigheids-/proximity-sensoren. Let op restmagnetisme, spaanders, zijdelingse krachten en veiligheidsafscherming. |

| Soft-gripping (compliant/elastomeer) | Kwetsbare of variabele vormen: food, landbouw, e-commerce, farma; oneffen, fragiele of organische producten. | Vaak pneumatisch (lage druk) voor compliance; elektrisch (servo) voor nauwkeurige krachtregeling. Let op lagere payload en elastomeer-slijtage. | Druk-/krachtsensoren, tactiel; vision + AI voor objectherkenning/pose bij hoge variatie. Hygiëne (food-grade), reiniging en temperatuurgrenzen bewaken. |

Conclusie: kies het grijptype primair op materiaal en oppervlak, en stem aandrijving af op snelheid versus controle. Combineer met passende sensoren/vision (en waar zinvol AI) voor stabiele pickrate, kwaliteit en veiligheid.

Bij grijpsystemen kies je uit verschillende technologieën die passen bij je product en proces. Mechanische grijpers met parallelle of hoekbekken pakken onderdelen vast met vingers op maat; ze zijn sterk en veelzijdig en werken goed bij vaste vormen. Vacuümgrijpers gebruiken zuignappen en een venturi of pomp om vlakke, meestal niet-poreuze producten snel te liften; met schuimplaten en hoge-flow vacuüm kun je ook variabele dozen of poreuze materialen aan. Magnetische grijpers zijn ideaal voor ferrometalen platen en blanks, met ontmagnetiseerfuncties voor veilig loslaten. Soft-gripping gebruikt flexibele, compliant materialen of zachte “vingers” om kwetsbare of onregelmatige vormen zonder schade te hanteren.

Qua aandrijving is pneumatisch snel en robuust, terwijl elektrisch/servo je nauwkeurige krachtregeling, positiefeedback en lagere energie geeft. Sensoren voor kracht, positie en vacuümdruk bewaken elke pick, en 2D/3D-vision met AI helpt bij variatie, willekeurige ligging en bin picking. Toolchangers maken snelle wissels tussen grijpers mogelijk, en cobot-compatibele varianten met afgeronde randen en krachtbegrenzing verhogen de veiligheid. Zo bouw je een flexibele set-up die snelheid, precisie en productbescherming combineert.

Mechanisch, vacuüm, magnetisch en soft-gripping: wanneer kies je wat

Je kiest mechanisch als je stijve, vormvaste producten hebt met gripranden of gaten, wanneer je hoge krachten, nauwkeurige positionering of proceszekerheid nodig hebt, bijvoorbeeld bij machinebelading. Vacuüm past bij vlakke, dichte of verpakte items zoals dozen, platen en zakjes; het is snel en eenvoudig, maar let op poreuze oppervlakken, lekkage en stof. Magnetisch is de beste keuze voor ferrometalen platen, profielen en blanks, zeker als oppervlakken oliën bevatten of klemranden ontbreken; check materiaaldikte en mogelijke restmagnetisme.

Soft-gripping gebruik je voor kwetsbare of onregelmatige vormen zoals voeding of delicate assemblages; het verdeelt de druk en voorkomt afdrukken. Houd ook rekening met hygiëne-eisen, variatie in productrange, gewenste cyclustijd en energieverbruik om je optimale grijperkeuze te maken.

Aandrijving: pneumatisch versus elektrisch

Bij pneumatische grijpers krijg je hoge snelheid en veel kracht in een compact en robuust pakket, ideaal voor korte slagen en repetitieve pick-and-place. De hardware is vaak voordelig en simpel aan te sturen, maar je hebt perslucht, conditionering en onderhoud aan ventielen en afdichtingen nodig, terwijl lekverliezen de energiekosten kunnen opdrijven en de krachtregeling grof blijft. Elektrische grijpers met servo- of stappenmotor bieden precies instelbare positie, snelheid en grijpkracht, programmabele profielen en feedback voor procescontrole en traceerbaarheid.

Ze zijn energiezuinig, stil en cleanroom-vriendelijk, maar doorgaans duurder in aanschaf. Kies pneumatisch voor pure snelheid en eenvoud in ruwe omgevingen, en elektrisch wanneer je variatie, delicate producten of nauwkeurige procescontrole wilt.

Slimme detectie: sensoren, vision en AI

Met slimme detectie laat je je grijpsysteem zelf beslissen of een pick veilig en correct is. Basissensoren zoals aanwezigheids-, afstands- en druksensoren geven directe feedback over positie en vacuümniveau, terwijl kracht-/momentsensoren voorkomen dat je te hard knijpt of producten verschuiven. Vision voegt context toe: 2D-camera’s lezen labels en herkennen contouren, 3D-camera’s en dieptesensoren bepalen hoogte, oriëntatie en stapeling voor nauwkeurige posebepaling, onmisbaar bij bin picking en depalletiseren.

AI-modellen leren variaties in vorm, reflectie en verpakking, segmenteren objecten in rommelige bakken en kiezen automatisch de beste grijppunten. Zo reduceer je teachwerk, vergroot je first-pass yield en draai je stabieler bij mixed SKU’s. Met edge-processing en eenvoudige protocollen koppel je die inzichten realtime aan je PLC of robotcontroller.

[TIP] Tip: Gebruik snelwissel-adapters en IO-Link voor snelle omsteltijden.

Het juiste grijpsysteem kiezen

Je kiest het juiste grijpsysteem door te starten bij je product en proces, niet bij de hardware. Kijk naar vorm, afmeting, gewicht, stijfheid en het oppervlak: heeft je product vlakke vlakken, randen, gaten of juist kwetsbare zones die je moet vermijden? Bepaal vervolgens de gewenste cyclustijd en positioneernauwkeurigheid, want die sturen de keuze voor mechanisch, vacuüm, magnetisch of soft-gripping én voor pneumatisch of elektrisch aangedreven grijpers. Check de omgeving: stof, vocht, temperatuur, hygiëne-eisen, reiniging, ESD-gevoeligheid of cleanroom-classificatie vragen om specifieke materialen en afdichtingen.

Vergeet de integratie niet: payload en reikwijdte van je robot of cobot, het gewicht en zwaartepunt van de EOAT (End Of Arm Tooling), benodigde kabels en slangen, plus een eventuele automatische toolwissel. In de besturing speelt compatibiliteit mee met je PLC of robotcontroller en protocollen zoals IO-Link of PROFINET, net als receptwissels en foutafhandeling. Validatie met een proefopstelling of gripper testboard voorkomt verrassingen, terwijl een risicoanalyse en goed ingerichte veiligheid je lijn betrouwbaar en schaalbaar maken. Zo maak je onderbouwde keuzes met oog voor prestaties én toekomstbestendigheid.

Productkenmerken en variatie (vorm, afmeting, gewicht, materiaal)

Je grijperkeuze begint bij de vorm: heb je vlakke vlakken, randen of gaten om te grijpen, of juist ronde, onregelmatige of flexibele producten die ondersteuning vragen? Afmeting en toleranties bepalen de slag en bekopening, maar ook of je met één universele grijper of met verwisselbare vingers werkt. Gewicht en zwaartepunt sturen de benodigde grijpkracht, robotpayload en acceleraties. Het materiaal en oppervlak zijn cruciaal: poreus of ruw is lastig voor vacuüm, ferrometaal maakt magnetisch interessant, olie, folie of karton vragen andere cups, en kwetsbare coatings vragen zachte, compliant bekken.

Houd rekening met variatie binnen je SKU-range en presentatie op de lijn; kies waar mogelijk voor adaptieve grijpers, verstelbare vingers of multi-cup tools, ondersteund door vision en krachtregeling om afwijkingen op te vangen zonder kwaliteitsverlies.

Proces- en omgevingsvereisten (cyclustijd, precisie, hygiëne)

Je cyclustijd bepaalt hoeveel gripkracht, slag en snelheid je nodig hebt en of je kiest voor enkel- of multipick, parallelle bewerkingen of een automatische toolwissel om omsteltijden te beperken. Voor hoge precisie let je op stijfheid van de EOAT, lage speling, herhaalnauwkeurigheid van robot en grijper, en inzet van sensoren voor kracht, positie en vacuümdruk, eventueel aangevuld met 2D/3D-vision voor exacte posebepaling en foutcorrectie. Bij hygiëne weegt materiaalkeuze zwaar: roestvast staal, food-grade kunststoffen, gesloten behuizingen en gladde oppervlakken die je gemakkelijk schoonmaakt zonder vuilnesten.

Denk aan IP-afdichting tegen vocht en reinigingsmiddelen, afgeschermde kabels en lekdetectie bij vacuüm. Neem ook temperatuur, stof en chemische belasting mee, zodat je grijper langdurig betrouwbaar presteert zonder concessies aan snelheid, nauwkeurigheid of reinigbaarheid.

Integratie met je lijn: robot/cobot, conveyors, PLC/MES en toolingwissels

Goede integratie begint bij de match tussen je robot of cobot en de grijper: payload, reikwijdte, kabeldoorvoer en veiligheidsfuncties moeten kloppen, inclusief veilige I/O en krachtbegrenzing bij samenwerking. Met conveyors koppel je encoder- of camerasignalen voor conveyor tracking, zodat je pickpoints realtime worden berekend en je ook bij variabele snelheden nauwkeurig blijft. Op PLC-niveau zorg je voor een strakke handshake met start/stop, foutcodes, receptwissels en statusmeldingen via bijvoorbeeld PROFINET of EtherCAT, terwijl je op MES-niveau orders, batches en traceerbaarheid afhandelt.

Toolingwissels maak je snel en foutloos met automatische toolchangers met elektrische, pneumatische en vacuümdoorvoer, plus identificatie van de gemonteerde tool om de juiste parameters te laden. Denk aan nette kabelmanagement, nulpunten en kalibratie om stilstand te beperken en stabiliteit te borgen.

[TIP] Tip: Definieer productvariatie eerst; kies modulaire grijper met snelwisselbekken.

Implementatie, onderhoud en ROI

Een succesvolle implementatie start met een heldere intake en productanalyse, gevolgd door griptests en een proefopstelling om cyclustijd, nauwkeurigheid en betrouwbaarheid te valideren. Daarna rond je engineering en CE-dossier af, voer je een FAT bij de bouwer en een SAT op je locatie uit, en train je operators en onderhoudsteam zodat je vlot opstart. Voor onderhoud zet je een preventief schema op: zuignappen en afdichtingen tijdig vervangen, lagers en geleiders controleren, kalibraties plannen, firmware en back-ups beheren en een kritieke reservedelenset paraat hebben. Met condition monitoring via IO-Link of vergelijkbare protocollen kijk je naar trends in vacuümniveau, stroomopname en cyclustijden, zodat je storingen voorspelt en uptime hoog houdt.

Je ROI reken je door op basis van bespaarde arbeid, hogere output, minder uitval en minder productschade, minus je TCO: aanschaf en engineering, tooling, energie of perslucht, reiniging, stilstand en servicecontract. In Nederland helpen regelingen zoals WBSO, EIA of MIA/Vamil, in België VLAIO-steun of ecologiepremies om je investeringsplaatje te verbeteren. Kies modulair met een toolchanger en schaalbare besturing, dan breid je later gemakkelijk uit. Zo ga je sneller live, verlaag je risico’s en bouw je aan een duurzame businesscase die blijft renderen.

Van concept tot inbedrijfname (analyse, proefopstelling, validatie)

Je start met een analyse van productrange, cyclustijden en omgeving, vastgelegd in een eisenpakket en risico-inventarisatie. Op basis daarvan maak je een concept: keuze voor grijpertechnologie, aandrijving en sensoren, plus een snelle haalbaarheidscheck op reikwijdte, payload en stijfheid. Vervolgens bouw je een proefopstelling waarin je grijpkracht, vacuümniveau, slag, positioneerfouten en visionprestaties meet, inclusief worst-case varianten.

Die data gebruik je om parameters te tunen en het ontwerp te bevriezen. Daarna volgt validatie: een FAT bij de bouwer om functionaliteit, veiligheid en OEE-doelen te toetsen, en een SAT op locatie met integratietests, receptwissels en operatortraining. Na een korte ramp-up en finetuning draag je op, inclusief documentatie, onderhoudsplannen en storingsprocedures.

Onderhoud en betrouwbaarheid (slijtdelen, kalibratie, uptime)

Betrouwbaarheid begint bij voorspelbaar onderhoud. Vervang slijtdelen zoals zuignappen, afdichtingen, filters, veertjes, geleiders en vingertips volgens een vaste interval, en controleer vacuümslangen en ventielen op lekkage of vervuiling om gripverlies te voorkomen. Kalibreer periodiek de robot-TCP, het nulpunt van de grijper, visioncamera’s en kracht-/momentsensoren, zodat je posities en grijpkrachten kloppen en je kwaliteit stabiel blijft. Verhoog je uptime met condition monitoring: log vacuümniveau, stroomopname, cyclustijd en temperatuur, zet drempelwaarden in voor vroegtijdige waarschuwingen en plan vervanging vóórdat storingen ontstaan.

Houd een set kritieke reservedelen op voorraad en train operators in basischecks en snelle wissels om je MTTR laag te houden. Met nette kabelgeleiding, IP-afdichting passend bij je omgeving en duidelijke onderhoudsprocedures draai je voorspelbaar, veilig en met maximale beschikbaarheid.

Kosten en terugverdientijd (TCO, energie, subsidies NL/BE)

Je berekent terugverdientijd door je TCO (Total Cost of Ownership: alle kosten over de levensduur) af te zetten tegen de opbrengsten. Neem aanschaf, engineering, tooling, integratie, service, stilstand en verbruik mee. Energie weegt zwaar: perslucht is kostbaar en gevoelig voor lekverliezen, terwijl elektrische grijpers vaak energiezuiniger en stiller draaien. Zet daar productiviteitswinst, lagere uitval, minder schade en minder handwerk tegenover. Maak dit concreet met realistische aannames voor cyclustijden, bezettingsgraad en onderhoud.

In Nederland verlagen WBSO (R&D-loonkosten), EIA (energie-investeringsaftrek) en MIA/Vamil (milieu-aftrek en versnelde afschrijving) je netto-investering. In België kun je via VLAIO-programma’s steun krijgen, zoals ecologiepremie+, kmo-portefeuille of kmo-groeisubsidie voor advies en transformaties. Met een modulair ontwerp en energiemonitoring houd je kosten beheersbaar en versnel je je ROI.

Veelgestelde vragen over automatisering grijpsystemen

Wat is het belangrijkste om te weten over automatisering grijpsystemen?

Automatisering van grijpsystemen combineert grijper/EOAT, sensoren en besturing (PLC/robot) om producten te hanteren. Het levert hogere snelheid, consistente kwaliteit en veiligheid, werkt in food, logistiek, metaal en farma, met mechanische, vacuüm-, magnetische en soft-gripping technologie.

Hoe begin je het beste met automatisering grijpsystemen?

Begin met een analyse van productvorm, afmeting, gewicht en materiaal, plus cyclustijd, precisie en hygiëne-eisen. Kies grijper en aandrijving, test met proefopstelling, plan toolingwissels, integreer met robot/cobot, conveyors, PLC/MES, bereken ROI en subsidies NL/BE.

Wat zijn veelgemaakte fouten bij automatisering grijpsystemen?

Veelgemaakte fouten: variatie en oppervlaktes niet analyseren, verkeerde grijper- of aandrijvingskeuze, hygiëne/omgeving onderschatten, validatie overslaan, integratie en veiligheid negeren, geen onderhouds- en onderdelenplan, energieverbruik vergeten, te snel AI/vision inzetten zonder robuuste data.