Robotica in de logistiek maakt je magazijn sneller, flexibeler en foutarm

Wil je je magazijn sneller, flexibeler en foutarm maken? Deze blog laat zien welke robots (AMR’s/AGV’s, cobots, piece-picking en goods-to-person) het verschil maken, hoe je ze slim koppelt aan WMS/ERP en waar je begint met een kleine pilot die snel rendeert. Je krijgt concrete toepassingen van inbound tot outbound, plus aandacht voor veiligheid, IT-integratie, RaaS en trends als AI, modulaire cellen en duurzaamheid.

Wat is robotisering in de logistiek?

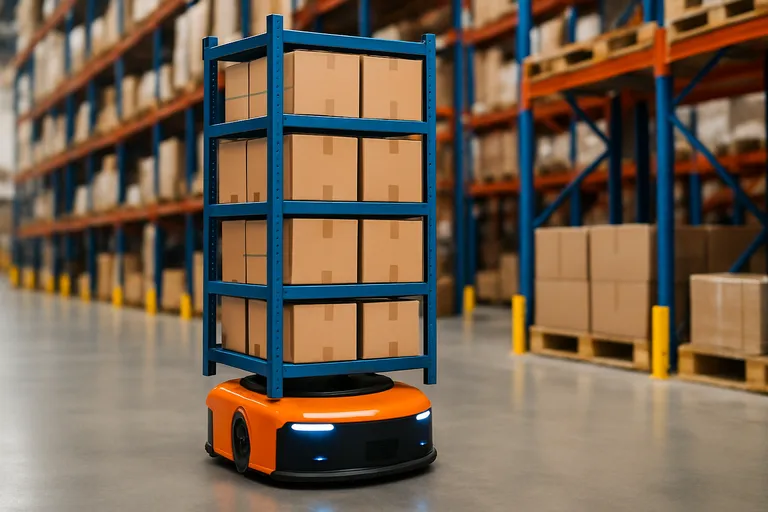

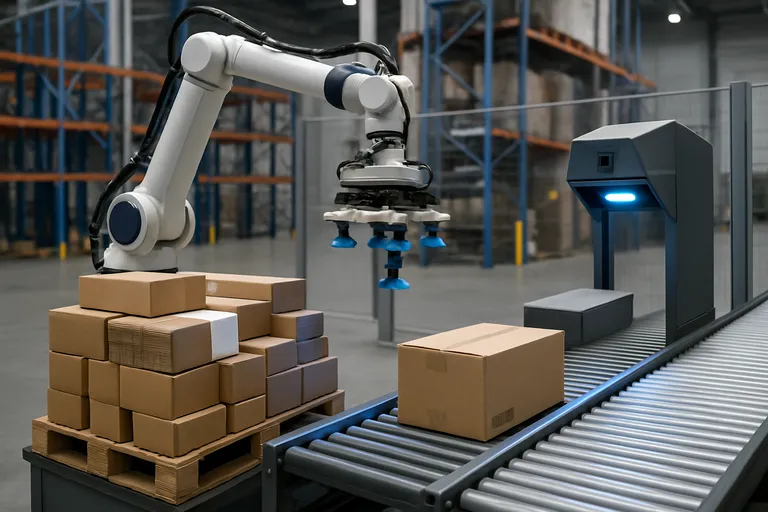

Robotisering in de logistiek draait om het slim inzetten van robots, software en sensortechnologie om goederenstromen sneller, veiliger en betrouwbaarder te laten verlopen. Het gaat niet alleen om grote mechanische armen, maar vooral om autonome mobiele robots (AMR’s) die zelf routes kiezen, automatisch geleide voertuigen (AGV’s) die vaste paden volgen, cobots die veilig naast mensen werken, en vision-systemen die producten herkennen en controleren. Deze robots nemen repetitieve, fysieke taken over zoals depalletiseren, verplaatsen, picken, sorteren, verpakken en palletiseren, terwijl jij je aandacht verlegt naar uitzonderingen, klantservice en procesverbetering. De echte kracht zit in de koppeling met je WMS en ERP, zodat orders, locaties en voorraad realtime worden aangestuurd en de juiste robot op het juiste moment de juiste taak uitvoert.

Je profiteert van hogere productiviteit, minder fouten, constante kwaliteit en 24/7 inzetbaarheid, met een lagere kost per order en meer flexibiliteit bij pieken. Tegelijk vraagt robotisering om een doordachte aanpak: geschikte processen selecteren, je lay-out en datastromen voorbereiden, medewerkers trainen en duidelijke veiligheidszones inrichten. Dankzij AI en computer vision worden robots steeds beter in het omgaan met variatie, en met robot-as-a-service kun je capaciteit als abonnement opschalen zonder grote investeringen vooraf. Zo wordt robotisering een praktische stap om je logistiek toekomstbestendig te maken.

Belangrijkste robottypen en waar je ze inzet

De tabel hieronder vergelijkt de belangrijkste robottypen in de logistiek en laat zien waar je ze inzet, hun sterke punten en waar je op moet letten. Zo kun je snel bepalen welke technologie past bij jouw proces en volumes.

| Robottype | Typische inzet (proces/omgeving) | Pluspunten | Beperkingen/vereisten |

|---|---|---|---|

| AMR (Autonomous Mobile Robots) | Intern transport van bakken/karren, zone-naar-zone picking, replenishment in dynamische magazijnen (brownfield). | Flexibel en snel schaalbaar; geen vaste infrastructuur; veilige, autonome navigatie. | Vloerkwaliteit en stabiele Wi-Fi vereist; payload beperkt t.o.v. AGV; verkeersmanagement bij grote vloot. |

| AGV (Automated Guided Vehicles) | Pallet- en materiaaltransport op vaste routes; inbound/outbound shuttling; productie-intralogistiek. | Voorspelbare flow; hoge veiligheid; geschikt voor zware lasten; 24/7 inzetbaar. | Minder flexibel; herconfiguratie kost tijd/infrastructuur (markers/reflectoren); minder geschikt bij veel dynamiek. |

| AS/RS (shuttle/mini-load, goods-to-person) | Opslag en orderpicken van bakken/dozen; G2P-werkstations voor e-commerce/retail/onderdelen. | Hoge opslagsdichtheid, throughput en nauwkeurigheid; minder loopwerk; beter voorraadbeheer. | Hoge CAPEX en gebouwvereisten; gestandaardiseerde dragers nodig; beperkingen op maat/gewicht per bak. |

| Robotarm voor piece picking (vision-enabled) | Itempicken, returns, kitting en put-wall; vaak gekoppeld aan G2P of conveyors. | Ontlast schaarse arbeid; consistente kwaliteit; 24/7; goed bij repetitieve taken. | Snelheid itemafhankelijk (ca. 400-1.200 picks/uur); lastig bij transparante/deformeerbare items; goede vision/lighting en exception flow nodig. |

| Sorters (cross-belt/tilt-tray) | Hoge-snelheid sorteren voor outbound/retouren; parcel hubs en e-commerce. | Zeer hoge doorvoer (ca. 5.000-20.000 stuks/uur); nauwkeurig; veel bestemmingen mogelijk. | Hoge CAPEX en footprint; geluidsniveau; limieten op itemmaat/gewicht; consistente toevoer (inductie) vereist. |

Kort gezegd: kies het robottype op basis van flow (dynamisch vs. repetitief), volume en mate van standaardisatie. Vaak levert een combinatie van AMR/AGV voor transport met G2P en pickrobots voor orderpicken de beste ROI in robotisering van de logistiek.

In je magazijn kom je grofweg vier robotcategorieën tegen. Autonome mobiele robots (AMR’s) navigeren zelf door het magazijn en neem je in voor transport tussen opslag, pickstations en laadkuil; automatisch geleide voertuigen (AGV’s) volgen vaste routes en zijn handig voor repetitieve pendelritten. Cobots, collaboratieve robots die veilig naast mensen werken, ondersteunen bij stukpicken, verpakken en kwaliteitscontrole. Industrieel zwaardere robotarmen gebruik je voor depalletiseren, palletiseren en zware of snelle handelingen.

Daarnaast zie je goods-to-person systemen zoals shuttles of kranen (AS/RS) die bakken naar je werkplek brengen en zo loopafstanden schrappen. Vision-systemen en grijpers met krachtfeedback maak je inzetbaar bij variabele productmaten, terwijl drones inventaris scannen op hoogtes zonder stellingen te beklimmen.

Voordelen en grenzen die je moet kennen

Robotisering in de logistiek biedt duidelijke pluspunten, maar het is geen wondermiddel. Dit zijn de belangrijkste voordelen én grenzen die je vooraf moet afwegen.

- Operationele winst: sneller en foutarmer werken met constante kwaliteit, 24/7 beschikbaarheid, betere ergonomie en veiligheid; lagere kost per order bij voldoende volume en flexibel opschalen voor pieken (bijv. via RaaS); extra winst door realtime data-inzicht in doorlooptijden en bottlenecks.

- Grenzen en geschiktheid: grote variatie in product of verpakking kan vision en grijpers beperken; uitzonderingen en rommelige materiaalstromen vragen vaak menselijk ingrijpen; ROI valt tegen bij lage volumes, korte seizoenen of veel SKU-wissels.

- Implementatie-impact en risico’s: integratie met WMS/ERP en aansturing kost tijd; lay-outaanpassingen en processtandaardisatie nodig (paden vrijhouden, duidelijke werkafspraken); onderhoud organiseren en letten op veiligheid, training, change management, cybersecurity en afhankelijkheid van leveranciers/service.

Kortom: de grootste waarde ontstaat waar volumes stabiel zijn en processen gestandaardiseerd. Beperk risico’s door klein te starten met een pilot en een onderbouwde ROI-case.

[TIP] Tip: Start met pilot in één proces en meet doorlooptijd en foutreductie.

Toepassingen per processtap

Robotisering raakt elke stap van je logistieke keten. Bij inbound ontlast je teams met depalletiseerrobots die gemengde lagen scheiden, vision-gestuurde scanners die barcodes en beschadigingen checken en AMR’s die pallets of bakken naar ontvangstlocaties rijden. Voor opslag en replenishment brengen AMR’s of AGV’s goederen veilig naar stellingen, terwijl shuttles en kranen (AS/RS) bakken automatisch wegzetten en ophalen; drones en sensoren ondersteunen snelle cycle counts zonder loopwerk. In orderpicken verkort je doorlooptijd met goods-to-person systemen die bakken naar pickstations brengen, of met robotarmen en cobots die losse items uit bakken grijpen, geholpen door slimme grijpers en AI-vision.

Voor sorteren combineren sorters en zwermen AMR’s snelheid met flexibiliteit, zodat je snel per route, klant of servicelevel kunt scheiden. In verpakken en value added services zorgen automatische inpaklijnen voor doos-op-maat, dichten, labelen en weging; je verlaagt materiaalverbruik en foutkans. Bij outbound nemen palletiseerrobots en wikkelautomaten het zware werk over en ondersteunen robotheftrucks het dockproces. Ook retouren profiteren: vision-gestuurde triage en geautomatiseerde herverpakking versnellen herstel en herinzet.

Inbound en opslag: depalletiseren, put-away en voorraadbeheer

Bij inbound haal je winst met depalletiseerrobots die met vision patronen herkennen, lagen veilig afstapelen en gemengde pallets uitsorteren zonder schade of tilbelasting. AMR’s of AGV’s pakken het transport over richting inboundbuffers of conveyors, waarna je WMS de put-away aanstuurt: dynamisch slotten op basis van omloopsnelheid, batchgroottes en compatibiliteit, naar stellingen, shuttles of AS/RS. Sensoren bewaken laadhoogtes en vrije locaties, terwijl hand-over punten tussen mens en robot de doorstroom strak houden.

Voor voorraadbeheer versnel je cycle counts met inventarisdrones, slimme camerashelves of weegstellingen die verschillen tussen boek- en werkelijke voorraad meteen melden. Zo houd je real-time zicht op je voorraad, beperk je zoekwerk en vermijd je stock-outs. Let wel op consistente barcodering, stabiele verpakkingen en duidelijke looppaden voor maximale betrouwbaarheid.

Orderpicken en sorteren: goods-to-person, piece picking en sorters

Met goods-to-person breng je bakken of stellingen naar je werkplek via shuttles, kranen of AMR’s, zodat je bijna niet meer hoeft te lopen en een constante stroom orders krijgt met hoge nauwkeurigheid. Voor piece picking zet je robotarmen in met AI-vision en slimme grijpers die losse items uit bakken of op conveyors pakken; ideaal voor repeterende taken, nachturen en long-tail SKU’s, met een duidelijke fallback naar een picker bij uitzonderingen.

Voor sorteren gebruik je crossbelt- of shoe-sorters, of AMR-gestuurde sorteergrids die dynamisch naar route, klant of vervoerder sturen. Je WMS orkestreert waveless of gebatchte stromen, koppelt scans en gewichten, en bewaakt SLA’s. Resultaat: kortere doorlooptijden, minder fouten en betere voorspelbaarheid, ook tijdens pieken.

Verpakken en outbound: verpakken, labelen en palletiseren

In de verpakkingsfase automatiseer je doos-op-maat, waarbij een machine de doos exact op producthoogte snijdt en sluit, zodat je minder vulmateriaal gebruikt en verzendkosten daalt. Weeg- en dimensiescanners controleren volume en gewicht, waarna een print-en-apply unit het juiste verzendlabel automatisch aanbrengt en je tracking direct in je WMS wordt bevestigd. Voor bundelen en beschermen zet je sealmachines of foliewikkelaars in met constante kwaliteit.

Bij palletiseren stapelen robotarmen dozen volgens het optimale patroon, inclusief tussenbladen, en wisselen ze snel tussen formaten. Aan het dock ondersteunt een automatische wikkelmachine, corner protectors en laadvolgordelogica zodat pallets stabiel, scanbaar en klaar voor transport vertrekken. Zo verhoog je doorlooptijd, vermindert je fouten en borg je een strakke, schaalbare outbound-flow.

[TIP] Tip: Begin bij orderpicking: robotiseer, meet foutpercentage, schaal naar volgende stap.

Zo implementeer je robotisering in je operatie

Begin met een nuchtere nulmeting: waar zitten je bottlenecks, welke taken zijn repetitief, en hoe stabiel is je assortiment en orderprofiel? Bouw daarna een businesscase met volumes, arbeidskosten, foutkosten, ruimte en verwachte uptime, en bepaal of je gaat voor capex of robot-as-a-service. Kies één afgebakend use case voor een pilot, stel heldere KPI’s op (throughput, beschikbaarheid, foutpercentage, ergonomie) en ontwerp je lay-out met veilige paden, laadpunten, wifi/5G-dekking en duidelijke hand-over plekken. Integreer vroeg met je WMS/ERP voor orderaansturing, locatiebeheer en eventlogging; test exceptionflows net zo grondig als de happy flow.

Betrek je team vanaf dag één: train operators, leg standaardwerk vast en wijs eigenaarschap toe voor onderhoud en incidentafhandeling. Regel compliance met CE, machineveiligheid en je RI&E, en borg cybersecurity tussen OT en IT. Schaal pas op na een bewezen pilot, met reserveonderdelen, een solide SLA en remote support. Blijf tunen op data: optimaliseer routes, grijperinstellingen en voorraadslotting voor blijvend rendement.

Van procesanalyse tot ROI: roadmap en pilot

Wil je robotisering verantwoord implementeren? Gebruik deze roadmap om van procesanalyse naar meetbare ROI te gaan.

- Procesanalyse en doelen: breng materiaal- en informatiestromen, volumes, pieken, doorlooptijden en foutoorzaken in kaart; identificeer verspilling; definieer doelstellingen en KPI’s (throughput, beschikbaarheid, foutpercentage, ergonomie) en leg randvoorwaarden vast (ruimte, IT, veiligheid, compliance); voer een nulmeting uit.

- Businesscase en ROI: bereken TCO (capex/opex, onderhoud, energie), kwantificeer besparingen en kwaliteitswinst, bepaal payback/IRR; maak scenario’s voor groei, SKU-variatie en seizoenspieken, inclusief gevoeligheidsanalyse en risico-mitigaties; prioriteer use cases op waarde vs. haalbaarheid.

- Pilot en opschaling: kies één duidelijke use case, definieer succescriteria en integratie met WMS/ERP en data-setup voor realtime monitoring; voer de pilot uit met continue metingen en vergelijk met de nulmeting; stuur bij op lay-out, software en grijperinstellingen; neem een formele go/no-go-beslissing en schaal gecontroleerd op met change management, SLA’s, spare parts, training en ramp-up plan.

Met deze aanpak reduceer je implementatierisico’s en maak je resultaten aantoonbaar. Zo wordt opschalen een strategische keuze, geen sprong in het diepe.

IT-integratie: WMS/ERP, data en aansturing

Je WMS regelt de operatie: orders vrijgeven, locaties toewijzen en voorraad bijhouden. Je ERP beheert stamdata zoals klanten, artikelen, prijzen en levert voorwaarden, en verwerkt kosten en facturatie. Zorg voor een robuuste koppeling via API’s of message queues, met duidelijke eventdefinities en idempotente berichten zodat dezelfde order niet dubbel wordt uitgevoerd. Robots worden aangestuurd via een fleetmanager of WCS/RCS (warehouse/robot control system) die taken vertaalt naar bewegingen en realtime status terugstuurt.

Kwaliteit van data is cruciaal: correcte afmetingen, gewichten en barcodes bepalen grijpkans, dooskeuze en route. Richt monitoring in met telemetrie, dashboards en alerts voor uptime, doorvoer en foutcodes, en verwerk data in je dataplatform voor OEE en bottleneckanalyse. Denk aan netwerkdekking (wifi/5G), edge computing voor lage latency en strakke OT/IT-security met certificaten, segmentatie en toegangsbeheer.

Veiligheid, regelgeving en change management

Veilig robotiseren begint bij een risicoanalyse en CE-conforme oplossingen volgens de Europese machineveiligheidsregels en relevante normen zoals ISO 3691-4 voor AMR/AGV en ISO/TS 15066 voor cobots. Je borgt veiligheid met geofencing, snelheidslimieten, veiligheidslaserscanners, noodstoppen en interlocks, plus duidelijke loop- en rijpaden, signalisatie en een lockout/tagout-procedure voor onderhoud. Veranker dit in je RI&E, werkvergunningen en periodieke audits; registreer incidenten en verbeter structureel.

Denk ook aan privacy en cybersecurity wanneer je vision en netwerkverbindingen inzet. Succes valt of staat met change management: betrek operators en teamleads vanaf dag één, ontwerp werkplekken samen, train op standaardwerk en uitzonderingen, wijs eigenaarschap toe en communiceer wat er verandert in rolverdeling en vaardigheden. Meet adoptie met heldere KPI’s en vier behaalde mijlpalen.

[TIP] Tip: Start met een pilot op orderpicken; meet doorlooptijd, nauwkeurigheid en ROI.

Trends die je nu al kunt voorbereiden

De volgende golf draait om slimmer, flexibeler en duurzamer automatiseren. AI en computer vision tillen piece picking en kwaliteitscontrole naar een hoger niveau, terwijl voorspellend onderhoud stilstand voorkomt en je uptime verhoogt. Je ziet een verschuiving naar modulaire robotcellen en plug-and-play AMR-vloten die je per piek op- of afschaalt, vaak via robot-as-a-service zodat je minder kapitaal vastzet. Orchestratielagen die WMS, WCS en robotbesturing samenbrengen maken waveless werken en realtime herplanning mogelijk; open interfaces en standaarden zorgen dat je meerdere leveranciers in één operatie laat samenwerken zonder lock-in.

Met digital twins simuleer je lay-outs, stromingen en ROI voordat je iets bouwt, en met edge computing en 5G stuur je tijdkritische taken lokaal aan. Duurzaamheid wordt een harde eis: doos-op-maat, energiezuinige aandrijvingen, slimme slaapstanden en refurbishment van robots verlagen kosten én footprint. Tegelijk verschuift de rol van je team naar regie, data en service: reskill nu, zodat mensen en robots soepel samenwerken. Als je vandaag investeert in schone data, schaalbare IT en modulaire hardware, kun je morgen sneller schakelen en zet je robotisering in als blijvend concurrentievoordeel.

AI, data en computer vision

maken robots slimmer in herkennen, beslissen en bijsturen. Met 2D/3D-camera’s, dieptesensoren en AI-vision herkennen robots SKU’s, oriëntatie en beschadigingen, bepalen ze grijppunten en schakelen ze automatisch tussen grijpers. Je verbetert piece picking, kwaliteitscontrole en tellen van voorraad, terwijl routeplanning en task assignment met AI je vloot efficiënter laat rijden. Data is de brandstof: verzamel rijke telemetrie, beelden en events, koppel alles aan je WMS, en bouw een feedbackloop waarin mislukkingen worden gelabeld en modellen periodiek worden hertraind.

Edge computing verwerkt beeld en beslissingen lokaal voor lage latency, terwijl je in de cloud modellen traint, synthetic data genereert en prestaties monitort. Met voorspellend onderhoud detecteer je afwijkingen vroeg en verhoog je uptime en veiligheid.

Flexibele automatisering: modulaire cellen en robot-as-a-service

Met modulaire cellen bouw je je operatie uit Lego-blokken: standaard units voor depalletiseren, picken, verpakken of palletiseren die je snel toevoegt, verplaatst of herconfigureert. Dankzij gestandaardiseerde interfaces, mobiele bases en snelle grijperwissels schaal je mee met seizoenen zonder grote verbouwingen. Orchestratiesoftware verdeelt taken over cellen en AMR’s, zodat je bezetting en doorvoer op piekmomenten hoog blijven.

Robot-as-a-service neemt drempels weg: je betaalt per maand, per uur of per pick, inclusief onderhoud, updates en remote monitoring. Zo houd je capex laag, kun je sneller pilots draaien en eenvoudig op- of afschalen. Let op open API’s en duidelijke SLA’s, zodat je cellen van verschillende leveranciers samen kunt laten werken en vendor lock-in voorkomt.

Duurzaamheid: energieverbruik, onderhoud en hergebruik

Duurzaam robotiseren begint bij laag energieverbruik per pick: kies energiezuinige aandrijvingen, slimme slaapstanden en regeneratief remmen, en plan smart charging buiten piektarieven of wanneer je eigen zonne-energie levert. Monitor kWh en CO2 per order in je dashboards, optimaliseer routes en bezetting zodat robots minder leeg rijden. Met voorspellend onderhoud verleng je levensduur, voorkom je verspilling en kun je onderdelen just-in-time vervangen; ontwerp voor onderhoudsgemak met modulaire componenten en goede beschikbaarheid van spare parts.

Denk circulair: refurbish je robots, hergebruik frames, rails en kasten bij lay-outwijzigingen en geef batterijen een second life of een verantwoord recyclingtraject. Kies verantwoorde materialen, ontwerp voor demontage en sluit de keten met herbruikbare dragers en doos-op-maat, zodat je transportvolume daalt en je ESG/CSRD-doelen dichterbij komen.

Veelgestelde vragen over robotisering logistiek

Wat is het belangrijkste om te weten over robotisering logistiek?

Robotisering in de logistiek betekent inzet van autonome robots, cobots en AGV/AMR’s voor repetitieve taken. Ze verhogen veiligheid, snelheid en schaalbaarheid, maar kennen grenzen bij variatie, fragiele producten, uitzonderingen, complexe integratie en ROI.

Hoe begin je het beste met robotisering logistiek?

Begin met procesanalyse en businesscase: definieer doelstellingen, volumes en variabiliteit. Kies een pilot use-case, meet KPI’s, borg veiligheid. Integreer vroegtijdig met WMS/ERP, plan data-, IT- en change-management, evalueer lease/Robot-as-a-Service.

Wat zijn veelgemaakte fouten bij robotisering logistiek?

Veelgemaakte fouten: slechte processen automatiseren, IT-integratie en datakwaliteit onderschatten, ROI overschatten, te veel maatwerk, onderhoud negeren, veiligheid en ergonomie onderwaarderen, operators niet trainen, schaalbaarheid en flexibiliteit vergeten, lay-out niet herontwerpen.